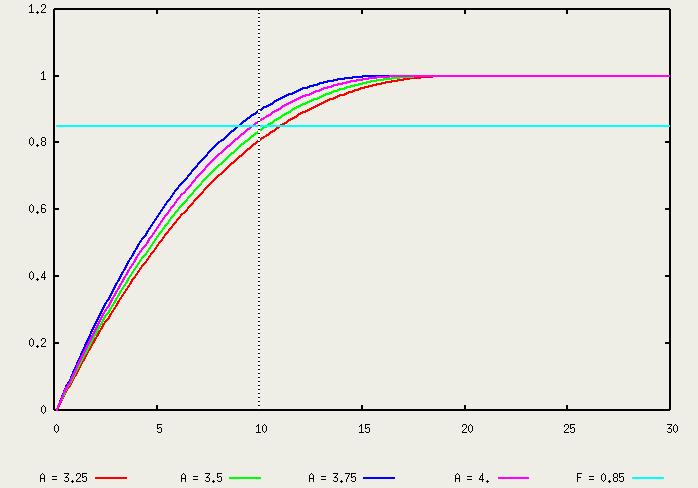

température atteinte la polymérisation reste croissante ou constante (quand la température redescend

sous la température critique) et pour finir F est constant une fois la valeur maximale (F =1.) atteinte.

|

|

| Illustration

des 4 propriétés exigées: pas de

polymérisation sous la

température critique, une fois cette température atteinte la polymérisation reste croissante ou constante (quand la température redescend sous la température critique) et pour finir F est constant une fois la valeur maximale (F =1.) atteinte. |

|

| Graphiques de

différentes

valeurs de F pour une variation de la constante de réaction pour

une température fixé à 180 C pendant 30 secondes. |

| X (GPa) |

Y (Gpa) |

|

| 0 sec |

4.299 |

5.010 |

| 10 sec |

5.788 |

6.550 |

| 20 sec |

5.892 |

6.589 |

| PD80 (GPa) |

O461 (GPa) |

PD80+O461 (GPa) |

PD80+O461

Inversé |

Moyenne des

modules |

||||||

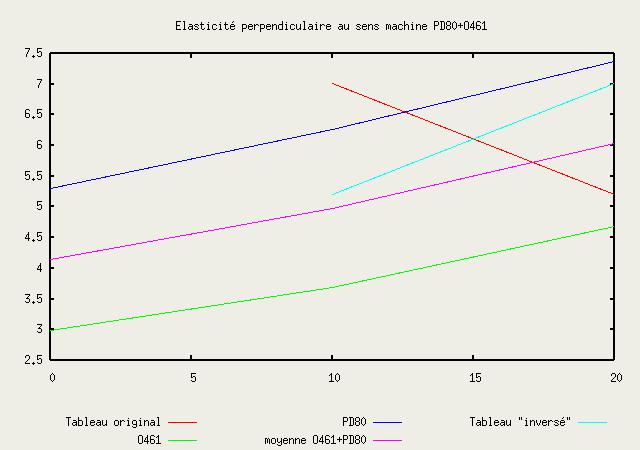

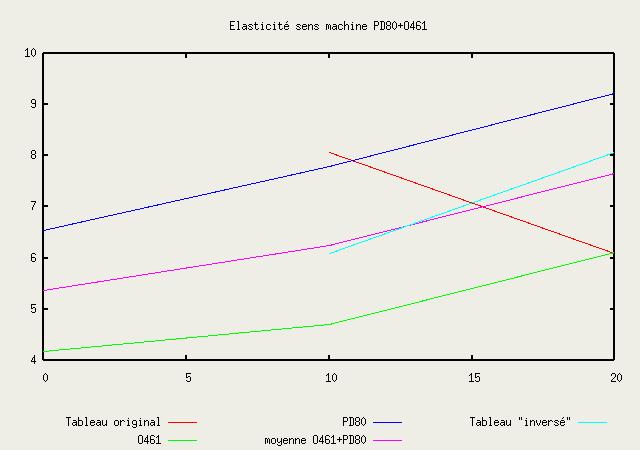

| X |

Y |

X |

Y |

X |

Y |

X |

Y |

X |

Y |

|

| 0 sec |

5.296 |

6.535 |

2.982 |

4.182 |

N/A |

N/A |

N/A |

N/A |

4.139 |

5.35585 |

| 10 sec |

6.257 |

7.790 |

3.687 |

4.696 |

7.006 |

8.075 |

5.208 |

6.088 |

4.972 |

6.243 |

| 20 sec |

7.374 |

9.219 |

4.687 |

6.105 |

5.208 |

6.088 |

7.006 |

8.075 |

6.0305 |

7.662 |

| PD80 + O461 | B80 | |||

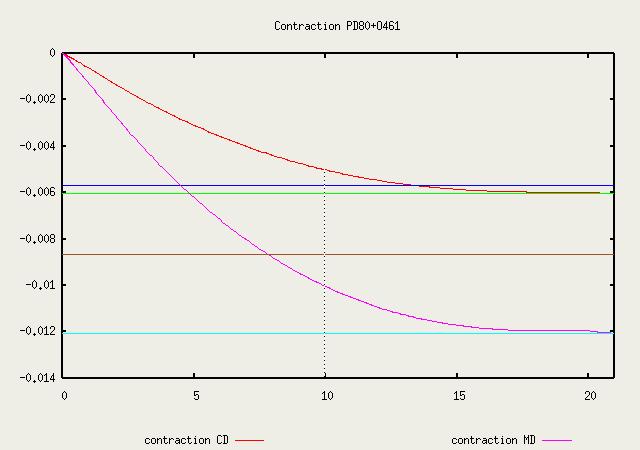

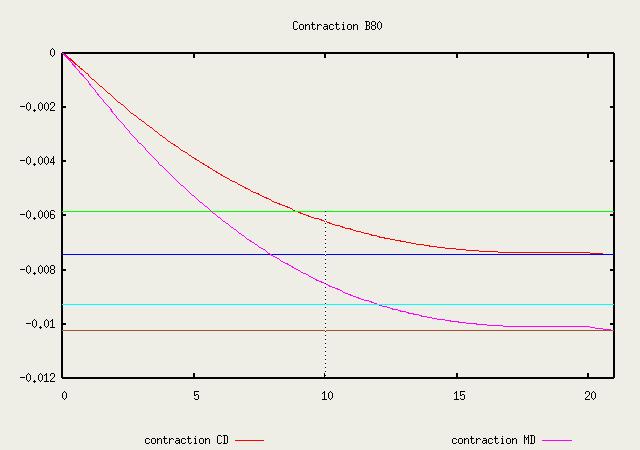

| temps | 10 sec | 20 sec | 10 sec | 20 sec |

| MD | 0.71% (0.00866 m) | 0.99% (0.01207 m) | 0.76% (0.00927 m) | 0.84% (0.01024 m) |

| CD | 0.99% (0.00604 m) | 0.93% (0.00567 m) | 0.96% (0.00585 m) | 1.22% (0.00744 m) |

| Largeur (X) (m) |

Longueur (Y) (m) |

Epaisseur (Z) (m) |

|

| PD80+O461 |

0.609601 |

1.219202 |

0.00034 |

| MDF |

0.609601 | 1.219202 | 0.007 |

| B80 |

0.609601 | 1.219202 | 0.00034 |

| PD80+O461 |

B80 |

MDF |

|||||||

| densité:rho |

940

kg/m3

(0) |

730

kg/m3 (1) |

800 kg/m3 |

||||||

| Équation en T CT -> J/(Kg C) KT -> J/(m sec C) |

CT=1.2 CTMDF

(4) KT= KTMDF-0.008 (4) |

CT=1.2 CTMDF

(4) KT= KTMDF-0.008 (4) |

CTMDF=1000*(0.1031+0.003867(T+273.15)+0.042M)/(1+0.01M)

(2) KT = KTMDF=(rho/1000)*(0.217+0.0038M)+0.024 (3) |

||||||

| Équation

en M CM -> %-1 KM -> Kg/(m sec %) |

voir MDF --> |

voir MDF --> |

CM=0.01 [KM]x = [KM]y= 0 [KM]z = KMMDF avec

KM0 = 8.0e-10 KM1= 8.0e-11 (5) |

||||||

| Équation en U E -> Pa BM-> %-1 |

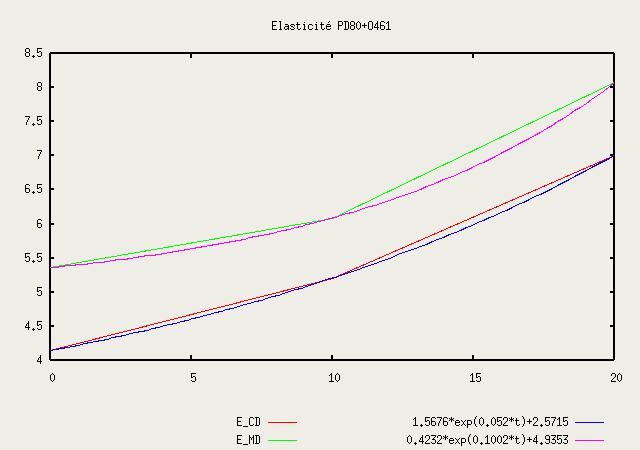

(6)

EX = 1e9(2.5715 + 1.5676 e 0.052 t) EY = 1e9(4.9353 + 0.4232 e 0.1002 t) Ez = 0.01 EMD (7) ßM = ßMMDF ---> |

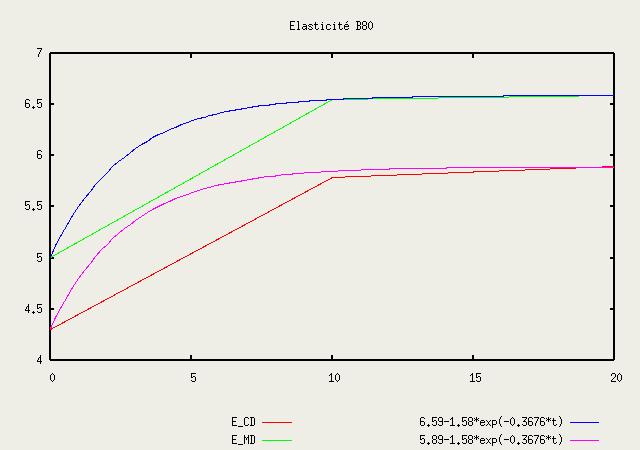

(6)

EMD = 1e9(6.59 -1.58 e-0.3676t)ECD = EMD - 0.7e9 Ez = 0.01 EMD (7) ßM = ßMMDF ---> |

[EMDF]x =

[EMDF]y = E1 [EMDF]z

= E3 avec pour i=1 et 3

E10 = 2.2e9, E11 = 1.9e9, E30 = 6.1e7, E31 = 4.4e7 (5) [ßM]x = [ßM]y = ß1 [ßM]z = ß3 avec pour i = 1 et 3 ßi = BMi0 dM/dt >= 0 ßi = BMi1 dM/dt < 0 BM10 = 3.6e-4, BM11 = 7.7e-4, BM30 = 8.4e-3, BM31 = 9.5e-3 (5) [ßT]x = [ßT]y = [ßT]z = 0 |

| Cond.

Initiales |

Cond.

Limites 0 <= t <= 21 |

Cond.

Limites 21 < t |

|||||||

| T (C) |

T0 = 20 |

T = TPr

sur ![\[ \Gamma_h \]](images/gammah.png) et et ![\[ \Gamma_b \]](images/gammab.png) TPr

= 180 TPr

= 180 |

qT = hT(T-Ta)

sur ![\[ \Gamma_h \]](images/gammah.png) , , ![\[ \Gamma_b \]](images/gammab.png) et sur la

rive et sur la

riveTa = 20, hT = -5. (8) |

||||||

| M (%) |

M0 = 10 | qM= hM(M-Ma) sur la rive Ma = 10 | qM= hM(M-Ma)

sur ![\[ \Gamma_h \]](images/gammah.png) , , ![\[ \Gamma_b \]](images/gammab.png) et sur la

rive et sur la

rive Ma = 10 hM = -3.2e-5 (5) |

||||||

| U (m) |

U0 = (0,0,0) s0 = 0 (tensoriel) | ![\[ \sigma_n = P \]](images/sigman.png) = P*n sur = P*n sur ![\[ \Gamma_h \]](images/gammah.png) Uz

= 0 sur Uz

= 0 sur ![\[ \Gamma_b \]](images/gammab.png)

|

Uz >= 0 sur ![\[ \Gamma_b \]](images/gammab.png) + conditions de symétrie |

ßExp(t) = ßExp= |

|

ßX | 0 |

0 |

|

| 0 |

ßY | 0 |

|||

| 0 |

0 |

0 |

| PD80+O461 | B80 |

|

| ßX | -0.0099039105 |

-0.0122016 |

| ßY | -0.009896541 |

-0.0083961 |

| PD80+O461 | B80 | |

| CD | 0.93% |

1.22% |

| MD | 0.99% | 0.84% |

|

| contraction dans les direction MD (déplacement UY) et CD (déplacement UX) pour le papier finition |

|

| contraction dans les direction MD (déplacement UY) et CD (déplacement UX) pour le papier contre-balancement B80. |